该项目设计水量80t/h,设计水质:TDS 4.2万mg/L,COD≤300mg/L,硫酸根1.7万mg/L,氯离子1.1万mg/L,硬度≤100mg/L。

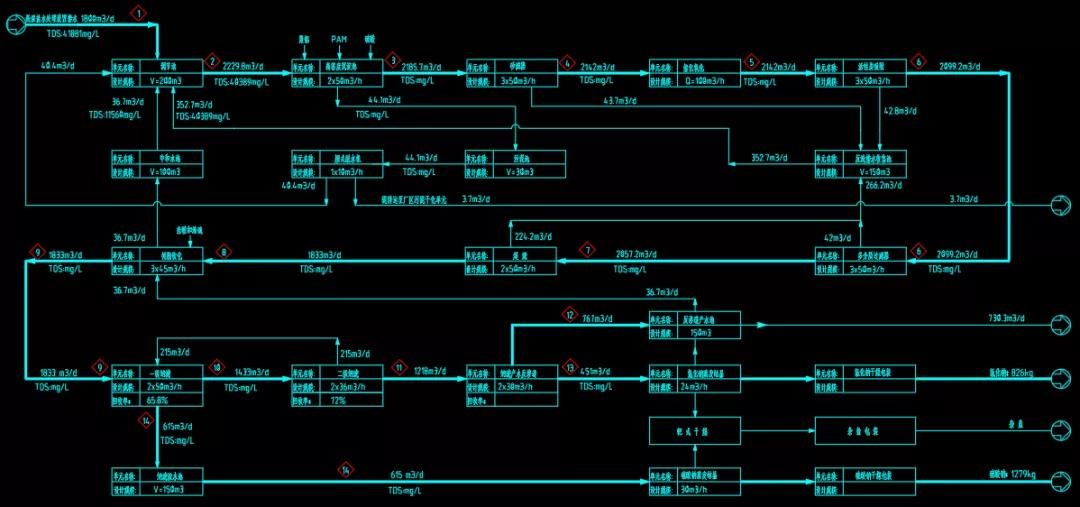

工艺流程:

调节池→高密度沉淀池→砂滤器→臭氧催化氧化塔→活性炭吸附罐→超滤→树脂软化→一级纳滤→二级纳滤→纳滤产水反渗透→氯化钠蒸发结晶器→氯化钠

一级纳滤浓水→硫酸钠蒸发结晶器→硫酸钠

氯化钠蒸发结晶器和硫酸钠蒸发结晶器蒸发母液→耙式干燥器→杂盐

(1)高密度沉淀池

设计2×50t/h,投加铁盐、PAM混凝反应去除悬浮物,排出污泥进入污泥池,采用隔膜板框压滤机进行脱水,脱水滤液回流至调节池。

(2)砂滤器

设计3×50t/h,2用1备,石英砂高度1200mm,反洗膨胀率50%。采用气水联合反洗,反洗水采用高密度沉淀池出水。

(3)臭氧催化氧化塔

设计2×50t/h,设计出水COD≤120mg/L。催化填料采用铝基载体负载重金属,高度2.2m。

臭氧投加量按每去除1g COD加3 g臭氧考虑,臭氧发生器规格选用3台25kg/h,2用1备,采用液氧源。

(4)活性炭吸附罐

去除水中的剩余臭氧及部分COD,设计出水COD≤100mg/L。

设计3×50t/h,2用1备,活性炭高度2200mm,采用柱状活性炭。

(5)超滤

设计2×50t/h,超滤膜采用苏伊士外压ZW1500型号,设计通量45LMH,设计回收率90%。超滤产水浊度<0.5NTU,产水SDI<3。

(6)树脂软化

设计3×50t/h,2用1备,设计出水硬度≤2mg/L。树脂采用大孔型耐高盐螯合树脂。

树脂再生采用盐酸和氢氧化钠,再生液单独进行收集,投加碳酸钠去除硬度后返回至调节池。

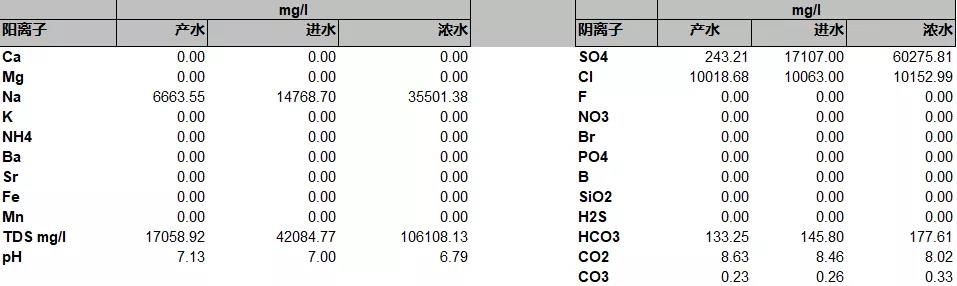

(7)一级纳滤

设计2×50t/h,回收率72%,浓水侧浓缩后的硫酸钠浓度约9万mg/L。

纳滤采用一级三段设计,膜壳6芯装,设计通量14.5LMH。

段间设增压泵,第一段和第二段膜采用苏伊士Durafoul NF8040F型号,第三段采用苏伊士高压IND NF1 8040F35型号。

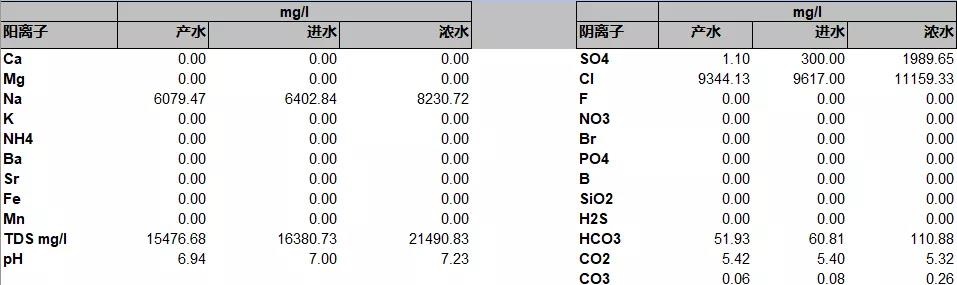

(8)二级纳滤

继续对一级纳滤产水进行分盐,提高氯化钠纯度。设计2×36t/h,回收率85%,浓水回流至一级纳滤进水。

二级纳滤采用一级三段设计,膜壳6芯装,设计通量21.5LMH,膜型号采用苏伊士Durafoul NF8040F。

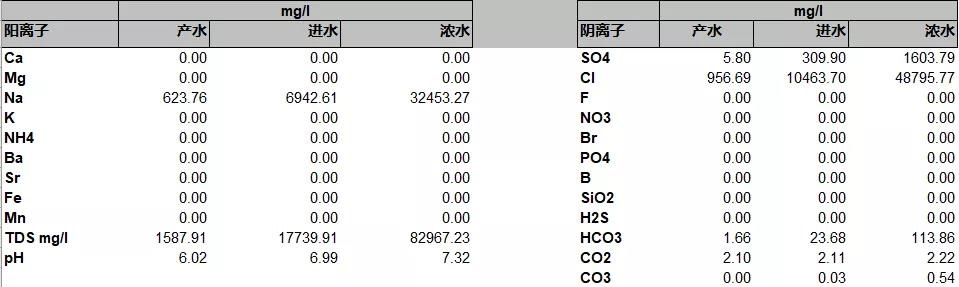

(9)纳滤产水反渗透

设计2×30t/h,回收率80%,浓缩后的TDS约8.5万mg/L,主要为氯化钠。

反渗透采用一级四段设计,膜壳6芯装,设计通量14.5LMH。

膜型号采用苏伊士RO5/RO7组合,即第一段和第三段采用RO5 8040F35型号,第二段和第四段采用RO7 8040F35型号。

装置流程:保安过滤器→高压泵→一段RO5 8040F35膜→二段RO7 8040F35→段间增压泵→三段RO5 8040F35膜→四段RO7 8040F35

由于RO7型号较低的脱盐率,省去了RO5/RO7之间的段间增压泵。仅在第二段和第三段之间设一次增压泵,实现了装置的高回收率和低能耗。

(10)氯化钠蒸发结晶器

设计1×24t/h,采用多效蒸发对反渗透浓水进行蒸发,出氯化钠结晶盐,氯化钠纯度≥98%。

(11)硫酸钠蒸发结晶器

设计1×30t/h,采用多效蒸发+冷冻结晶方式,对一级纳滤浓水进行蒸发,分出硫酸钠结晶盐,硫酸钠纯度≥99%。

(12)耙式干燥

对蒸发器母液继续蒸干,将杂盐含水率降至4%,蒸汽耗量1.5t/kg固体。蒸发杂盐率≤10%。