水处理设备研发生产厂家

原水净化、污水处理一站式服务厂商

全国服务热线

150-0292-2428

真相只有一个!

今天就跟随我们的

资深产品应用专家曾宏伟老师一起来学习

如何通过严谨科学的故障分析

来识别影响RO性能的“真凶”

当我们发现系统产水量不足或过高,脱盐率出现大幅波动,压差上升或下降,而着手进行RO系统故障分析时,首先必须了解一个事实真相:

>99.9% RO系统故障

不是由RO膜本身质量引起的!

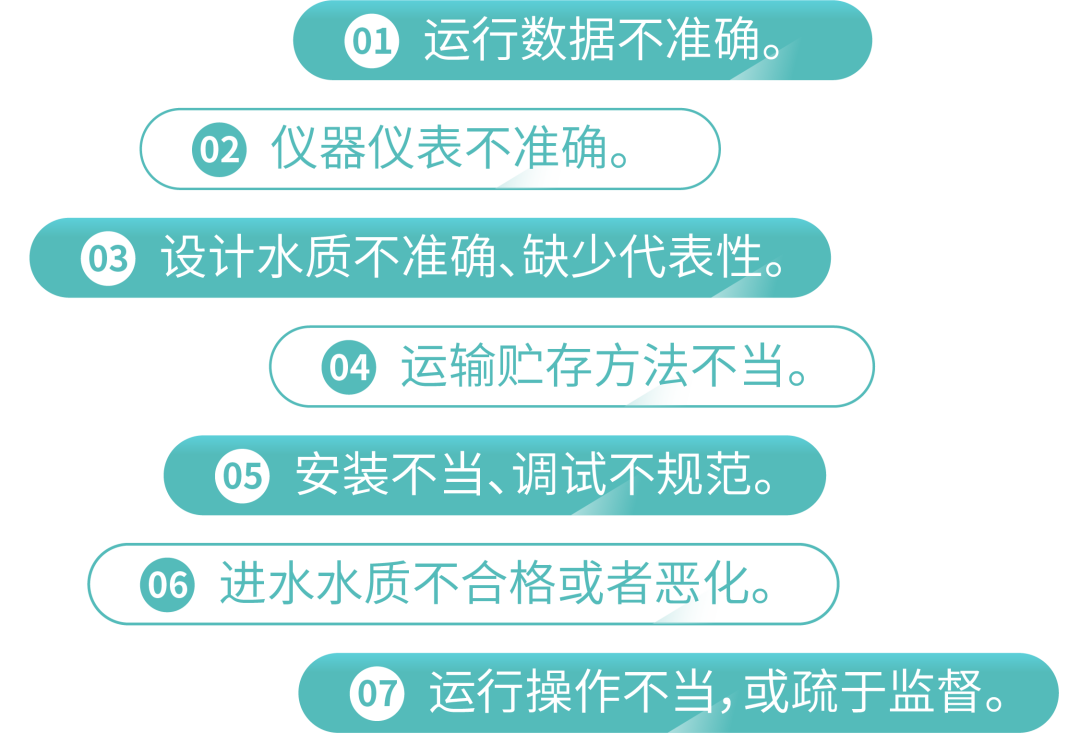

而故障的常见原因有

西安康美净环保科技有限公司www.kmjxa.com

了解了这些,再开始分析调查,能使我们思路更开阔,也能顺畅地找到故障的原因。

第一步:与售后服务工程师进行高效的沟通

当系统发生故障时,业主受焦急情绪的支配,从自身的角度出发,通常较难清晰完整地给售后服务工程师提供对故障分析有用的线索。这时,售后服务工程师应引导客户冷静下来,并详细描述系统故障现象、故障发生过程及客户已采取的措施,进一步确认客户需要什么帮助。根据客户需求,售后服务工程师应该明确告诉客户,我们进行故障分析需要什么资料或信息,可参考售后服务资料收集列表,请客户提供完整的信息,为后续详细故障分析做准备。

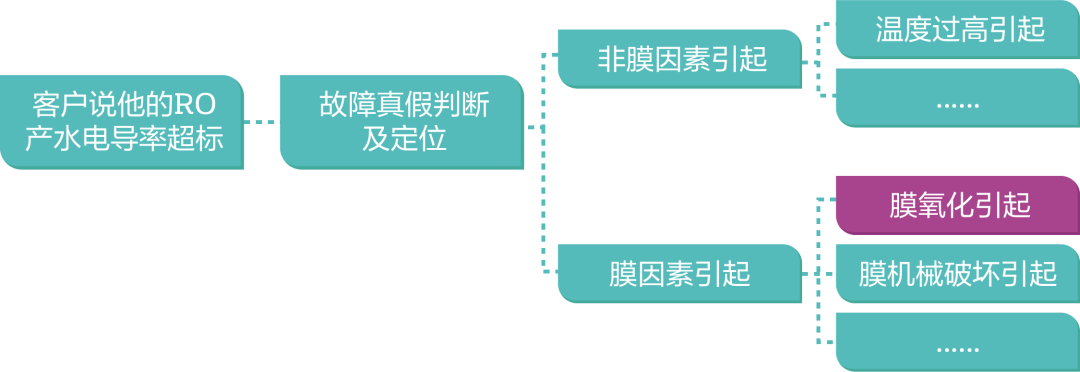

第二步:形成初步的虚拟逻辑链

西安康美净环保科技有限公司www.kmjxa.com

根据客户在第一步的陈述及反馈的信息,售后服务工程师对故障的真假应该有个初步的判断,并在脑海里形成初步的虚拟逻辑链,接下来就是为逻辑链的每一个结点寻找证据,直到虚拟逻辑链变成真实的逻辑链。当然在后续寻找证据的过程中,如果有证据支持,完全可以灵活地对原有逻辑链进行必要的修正,使其更接近事实真相。

排除可逆因素导致的假故障:

一般经验,可逆因素导致的RO故障,不管跟膜相关或不相关,只要没有对RO膜片及膜元件的结构造成物理或化学破坏,也没有污堵发生,多半是假故障。可逆因素包括在工程安全范围内正常波动的进水温度、进水压力、进水TDS、进水不同价离子的比例、回收率等参数及读数误差等,当这些因素调回到比较的基准状态时,往往RO性能也会回到基准状态,故障能够自动消失,所以我们称这些因素为可逆的。假故障在售后分析中占比10-15%左右,这是真故障分析首先需要排除的。

不可逆因素导致的故障:

相反地,不可逆因素导致的RO故障,不管跟膜相关或不相关,只要对RO膜片或膜元件的结构造成了物理或化学破坏,或者造成了膜片或流道污堵,多半是真故障。导致真故障的不可逆因素就非常多了,有单因素或多因素叠加之分,细数起来,可高达数十种,接近上百种,包括:

•多种原因造成的氧化破坏

•多种原因导致的机械破坏

•多种原因导致的中心管/连接管/适配器的破坏、不同位置的O型圈的变形或破坏或老化

•微生物污堵

•多种有机物污堵或高分子有机物的污堵

•各种不兼容药剂、多种易溶垢类、多种难溶垢类的污堵

•进水温度/进水压力/回收率等超过了工程安全范围

……

这些不可逆因素大多数跟预处理紧密相关。

运行过程中膜氧化破坏的

逻辑链实际案例

运行中膜氧化→ 标准化产水量增大且脱盐率下降 → 进水压力下降 → 一段PV的平均脱盐率反常地低于二段PV平均脱盐率 → 单个PV的检漏曲线的进水端往上翘 → RO进水修正ORP偏高 → 进水余氯或其它氧化剂的存在 → 通过降低进水氧化剂剂量增加还原剂剂量 → 问题得以查清,避免进一步破坏。

如果我们怀疑运行中膜发生了氧化破坏,就需要按照前面的逻辑链逐一搜寻证据,直到每个结点都有明确证据支持,氧化破坏的判断才是成立的。为保险起见,还有最后一道验证措施:只有按照前述的逻辑,最后将故障有效解决,才证明我们的逻辑链是完全正确的。

第三步:项目基本信息及现场数据的收集和检测

当虚拟逻辑链初步建立后,售后工程师就应该开展故障系统的基本信息及数据的收集和检测了!这也是整个分析成败的关键。项目信息收集的内容较多,基本可归纳成以下几点:

01、首先,必须了解的项目信息,包括原水类型、设计水质成分的全分析及其水质特点、预处理流程图、设计的加药方案、RO膜系统的设计和配置、系统安装检查及校核、调试方案及仪器仪表的校核或标定、清洗方案、运行监督方案、根据需要请客户再次详述故障的发生过程、客户已经为故障分析做过什么、客户想要提供给我们的信息、客户认为对我们有用的信息、没有料到的异常情况等等。这些基本信息和后面的数据分析,形成互相印证关系,才能确保逻辑链的正确。

02、对现场运行数据采样、收集和分析是至关重要的。一般选择有代表性的RO装置为研究对象,比如最差的那一套。被采样的数据必须有准确的日期和时间记录,而且每一组数据要求完整地包括进水温度/压力/电导率、段间压力、浓水压力/流量、产水压力/流量/电导率等九个参数。数据采集尽量遵循时间相近原则(比如都采早上9:00的数据,这样昼夜温差的影响就小多了)、数据接近原则(过大过小的数据可能是系统仪表误差引起的),这样能减小误差。收集来的数据必须先进行标准化处理,而后分别描绘标准化的产水量~时间曲线、标准化的脱盐率~时间曲线、压差~时间曲线,等等。这些曲线结合前述的项目基本信息、操作过程及后续的现场检查信息,基本能告诉我们RO系统故障发生的时间及持续的时长、故障的位置、故障的原因、故障的轻重等多种信息。

西安康美净环保科技有限公司www.kmjxa.com

03、有时现场测试也是必要的。其包括:

•现场烧杯试验,可以帮助我们了解污染物的溶解性,化学品之间的兼容性等。

•现场仪器的标定,可根据需要对温度计、压力表、流量计、电导率仪、液位计等表计进行必要的标定,这是保证数据准确的基础,同时也能帮助判断标定过程是否正确。

•现场参数的测量,诸如给水/段间/浓水/产水/各个PV产水的电导率、流量、压力、进水pH/ORP等等可以作为辅助判断依据。

•单个PV内部检漏测试,有助于判断故障点分布的位置。

•对单套RO系统进行升压试验或降压试验,可用于判断是否存在内部泄漏。

第四步:还原真相及报告整理

最后,将分析得到的证据逐一填入虚拟逻辑链的相应结点位置,直到所有证据齐全,逻辑链彻底打通,并且经过反复多次演绎推敲,均没有矛盾之处,才算是最终定位故障“元凶”,还原事实真相。同时,与客户充分沟通故障分析的逻辑及结论,做好对整个故障分析过程的归纳总结、整理报告,对客户下一步消除故障,进一步改善RO的性能,提供坚实的技术基础。相关报告,也对将来的系统和客户碰到类似问题,提供了有益的借鉴。

西安康美净环保科技有限公司www.kmjxa.com

除了严格执行故障分析的四步法

这里还有四个成功的秘钥送给所有

RO系统业主和维护工程师

1,永远基于经过梳理的准确的数据和事实进行故障分析

2,确保数据收集的完整性和准确性

3,真实发生的事实看上去不合逻辑,但一定有其合理的原因

4,多重冗余证据指向同一个结论,避免错判

扫一扫 添加技术人员微信 一对一咨询

西安康美净环保

公司邮箱:168643044@qq.com 邮政编码:710000

联系电话:150-0292-2428