水处理设备研发生产厂家

原水净化、污水处理一站式服务厂商

全国服务热线

150-0292-2428

1、引言

1.1项目概况

该电站除盐水处系统来水为经预处理的煤矿疏干水,预处理工艺为:疏干水→曝气塔→一级锰砂过滤器→二级锰砂过滤器,经处理后铁的含量为≤0.3mg/L,锰的含量为≤0.1mg/L。

锅炉补给水处理系统采用超滤、两级反渗透和EDI系统处理后的超纯水供给锅炉作为补给水。

一级反渗透装置共2套,设计出力2×92t/h,装置采用2段式设计,压力容器排列为11:6(6芯),膜元件采用TFB8040-400FR/34型号膜元件,共102支/套,系统设计回收率75%。

1.2系统工艺流程

经预处理的煤矿疏干水→原水箱→超滤给水泵(变频)→自清洗过滤器→超滤装置→超滤水箱→反渗透增压泵→一级反渗透保安过滤器→一级反渗透高压泵(变频)→一级反渗透装置→一级反渗透水箱→二级反渗透高压泵(变频)→二级反渗透装置→二级反渗透水箱→EDI给水泵→EDI保安过滤器→EDI装置→除盐水箱→除盐水泵→主厂房

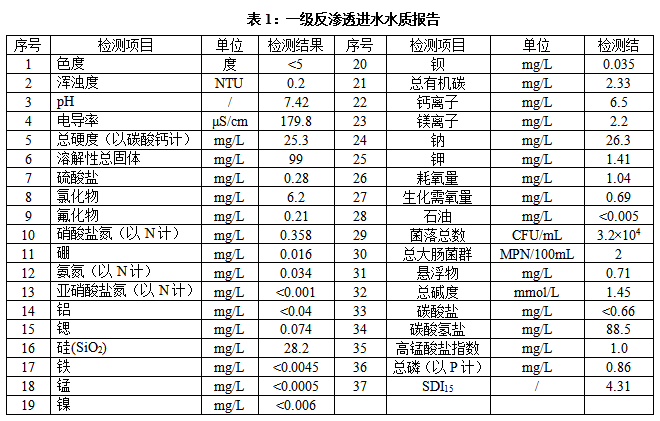

1.3水质报告

样品信息:样品原标识一级反渗透进水水样,型号规格:10L。

注:送检的一级反渗透进水水样总有机碳2.33mg/L,溶解性总固体99mg/L,硅(SiO2)28.2mg/L,钠26.3mg/L,碳酸氢盐88.5mg/L。水质中有机物含量及钙镁含量低,硅含量较高。反渗透进水SDI15为4.31,满足SDI15<5的条件。

2、一级RO系统运行情况

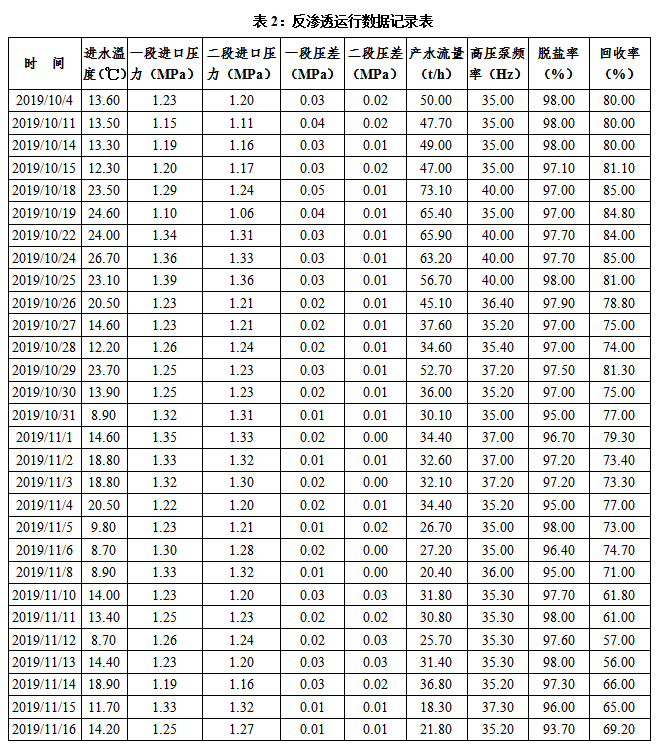

从调试以来一级反渗透运行时进水压力较高,产水量达不到设计要求.以下以1#一级RO在2019年10月初至11月初期间运行参数为例,具体运行参数如下表2所示。

由表2运行数据可以看出:

①进水温度不稳定,水温波动幅度较大。

②进水压力比较高,但一段、二段段间压差非常低基本稳定在0.01-0.03Mpa之间。

③系统产水量偏低较多,即使是进水温度达到26.7℃,产水量也只有63.2t/h,仅达到设计出力的68.7%,且随运行时间的增加产水量下降趋势非常明显。

④系统回收率偏高且调节不稳定,一半以上时间系统回收率超过设计值:75%。

1#反渗透运行数据所表现出的进水压力高、段间压差很低且稳定、产水量低且持续衰减等特点与膜面污染的特征相符合。

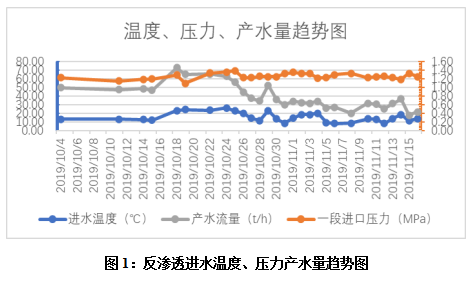

2019年10月4日至2019年11月16日期间,反渗透系统进水温度、压力及产水量趋势如下图1所示,根据表1和图1可以看出进水压力波动范围并不大,产水量随时间呈逐渐下降趋势。

在11月1日~16日期间进水压力基本稳定在1.2-1.4Mpa区间,产水量已经衰减到不足40t/h(随水温高低有少许变化),其产水量已经不足设计值的50%,水量衰减十分严重。

3、反渗透膜元件污染物分析

3.1测试项目及试验方法

对出厂编号为SN:1681000001379的浓水端反渗透膜元件进行形貌分析、能谱分析。膜元件解剖后膜面未见肉眼可见污染物,对膜面进行现代仪器分析的测试依据方法如下:

①形貌分析:《电子探针和扫描电镜X射线能谱定量分析通则》GB/T 17359-1998;

②能谱分析:《电子探针和扫描电镜X射线能谱定量分析通则》GB/T 17359-1998。

3.2测试结果报告

RO浓水端旧反渗透膜元件样品信息:样品原标识SN:1681000001379,型号规格:TFB8040-400FR/34,样品状态为湿膜,样品数量1支。样品膜元件外观完整,未发现任何可疑的污染物

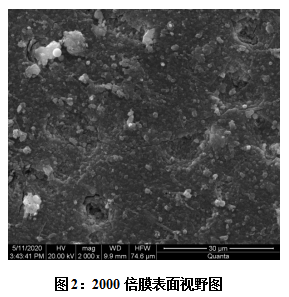

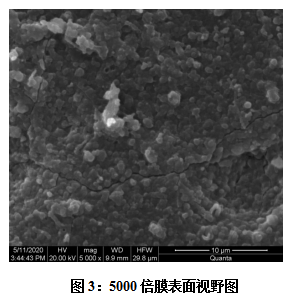

(1)对膜元件膜片进行电镜扫描,通过电镜放大2000倍及5000倍其视野照片如下图2、3所示,形貌分析发现膜表面有致密污染物附着层,局部呈球状。

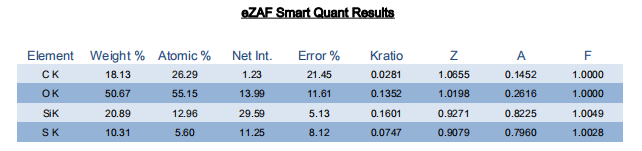

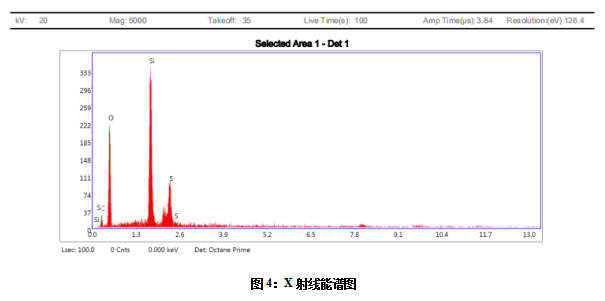

(2)X射线能谱(EDX)分析如下图4所示,主要元素质量分布:C:18.13%,O:50.67%,Si:20.89%,S:10.31%。

(3)分析结果:反渗透膜元件(SN:1681000001379)经全元素分析、形貌分析、能谱分析,得出膜表面污染物污染物主要为无机垢,且硅含量高,应主要为硅化合物污染。

4、硅垢形成原因分析

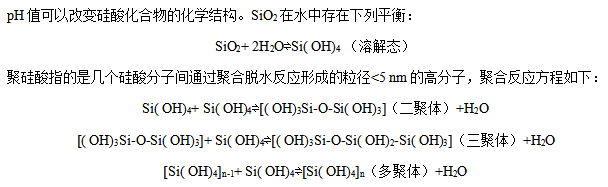

煤矿疏干水中含有浓度较高的活性二氧化硅,活性硅在水中大部分以未电离的单体Si(OH)4,少部分以HSiO3-形式存在。当水中二氧化硅达到过饱和时,将会发生正硅酸分子的聚合反应,最后变成交联结构的二氧化硅胶体。

胶体在进水压力(渗透推动力)、浓差极化及水中的多价金属离子促进作用下发生状态改变,最终引起沉积并形成硅垢。

当溶液中单硅酸浓度超过二氧化硅的溶解度时形成过饱和状态,多余的硅酸分子发生聚合反应,最终以二氧化硅的形式沉淀。

因为硅酸分子中含有4个羟基,很容易发生自聚反应而形成沉淀。当聚硅酸粒径>5nm时变成硅胶体,随着反渗透浓缩的进行,在膜表面伴随着浓差极化现象(系统回收率越高浓差极化现象越明显),浓差极化现象将导致近膜表层浓水中的二氧化硅浓度大幅度提高,较高浓度的二氧化硅浓度将促进更多的聚硅酸的聚合反应,当聚合反应形成的[Si( OH)4]n多聚体分子量大到一定程度后就会形成硅凝胶,在压力及持续浓缩作用下逐渐形成致密的非晶体硅垢并牢牢地的附着在膜表面,从而导致膜元件产水量下降。

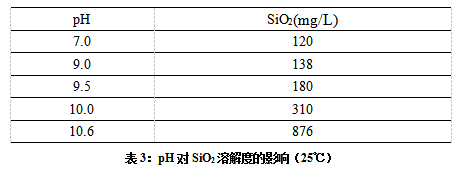

硅酸溶解度是分子态硅酸浓度和离子态硅酸浓度之和,其大小受温度、pH值、共存离子等因素的影响。与大多数无机物一样,硅酸溶解度随温度的升高而升高。当pH值为7~8时,硅酸溶解度几乎不变,约在100~130mg/L左右,当pH>8时,硅酸分子部分电离成硅酸离子即:Si( OH)4⇌Si( OH)3-+OH-,pH升高平衡右移,溶解度随之升高。

不同pH值对SiO2溶解度的影响,见下表3。

5、硅污染评价及建议

反渗透膜元件一旦形成致密的硅污染层则会对系统产水量产生很大影响,且污染物很难通过化学清洗来去除,因此在日常运行过程中应特别注意预防硅的污染。大多数水源溶解性二氧化硅(SiO2)的含量在 1~100mg/L,浓水中的最大允许SiO2浓度取决于SiO2的溶解度,SiO2的溶解度受水的温度、pH、共存离子等因素的影响。浓水中硅的结垢倾向与进水中的情形不同,这是因为SiO2浓度增加的同时,浓水的pH值也在变化,这样SiO2的结垢计算要根据原水水质分析和反渗透的操作参数(系统回收率)而定。

在反渗透进水含有一定浓度的SiO2时,为确保系统平稳的运行建议:

①考虑增加预处理

来水二氧化硅浓度较高可以考虑增加预处理,如:进行石灰-纯碱软化预处理时,应添加氧化镁或铝酸钠以减少进水中的SiO2浓度。

②确保进水换热器工作稳定(如有),适当提高进水温度

SiO2的溶解度与水温成正比,如25℃时溶解度为100mg/L,40℃时为160mg/L。

③根据工况适当提高进水pH值

由于pH值高于8.0可以增加硅的溶解度,就防止硅的结垢而言,适当的提高pH可以减少硅结垢风险,但在高pH值条件下,要防CaCO3的结垢。

④适当降低回收率

在反渗透运行较高的回收率意味着较高的浓缩倍数,如回收率75%时相当于对来水进行4倍浓缩,当回收率提高到80%、83%时对应的浓缩倍数为5倍、6倍。因此,高回收率预示高结垢风险性。这是由于原水不断被浓缩,浓差极化越来越严重,降低系统回收率,保证浓水中难溶盐浓度低于溶度积,避免垢类沉淀的产生。

⑤降低水中的Fe3+和Al3+浓度

铁和铝会与硅发生反应,形成难溶金属硅酸盐(硅酸铝和硅酸铁),而且所形成的金属硅酸盐会改变SiO2溶解度,从而进一步快速污堵膜元件,因为即使水中的硅浓度较低(10ppm),50ppb浓度的铝,就会引起系统性能的下降,所以要尽可能降低水中的 Fe3+和 Al3+含量。

⑥选择合适的阻垢剂增加二氧化硅的溶解度

本文反渗透进水SiO2检测浓度为28.2mg/L,在反渗透回收率75%~80%情况下完全可以通过选择合适的阻垢剂来提高浓水侧SiO2饱和度,阻止结垢的发生,但由于现场阻垢剂选择失当,导致反渗透在运行初期就发生了严重的硅结垢情况,因此选择合适可靠的的阻垢剂对于规避结垢风险显得非常重要。

建议在反渗透运行中在来水投加PWT牌SpectraGuard 150 SC阻垢剂,该PWT阻垢剂基于独特的Dendrimer技术,利用螯合与网状分子矩阵控制结垢离子,而非采用传统晶体修改的方式来阻垢,使膜系统的高效运行得到保证。本阻垢剂在极限pH和温度环境中保持稳定,对二氧化硅阻垢能力也高达350ppm不结垢。

⑦及时有效的化学清洗

在二氧化硅污染物仍处于胶体状态时(软垢)是可以通过有效的化学清洗洗掉的,但是长时间污染所形成致密的硅污染层其清洗恢复的效果值得怀疑。因此,发现污染并及时清洗就显得非常重要了。

通常情况下反渗透标准化产水量下降10~15%时、为保持正常的产水量标准化情况下膜前进水压力增加10~15%时、脱盐率下降10~15%或段间压差增加明显时均应及时进行化学清洗。

硅污染物清洗可采用0.1%NaOH+1.0%Na4-EDTA溶液控制pH值为12.0,温度30℃进行清洗,条件允许可浸泡4h以上或者浸泡过夜。有条件可采用PWT反渗透专用清洗剂Lavasol7和Lavasol1,用于洗除硅垢、无机盐垢、微生物垢、胶体垢、有机物污染高分子聚合物污染、油类污染等均有很好的效果。

扫一扫 添加技术人员微信 一对一咨询

西安康美净环保

公司邮箱:168643044@qq.com 邮政编码:710000

联系电话:150-0292-2428